Jak działa drukarka 3D? Technologie FDM i SLA

Działanie drukarki 3D opiera się na prostej zasadzie: urządzenie nakłada materiał warstwa po warstwie (wytwarzanie przyrostowe), aż powstanie gotowy przedmiot. Najczęściej robi to, topiąc plastik (FDM) lub utwardzając żywicę światłem (SLA). Aby jednak w pełni wykorzystać ten potencjał, musisz wybrać technologię dopasowaną do Twoich potrzeb i budżetu – FDM zapewni Ci wytrzymałość i niskie koszty, a SLA bezkonkurencyjną precyzję detali. W tym artykule wyjaśnimy Ci, jak działają kluczowe podzespoły, czym różnią się filamenty od żywic i jak uniknąć błędów, by Twój wydruk był idealny.

Z poradnika dowiesz się

Czym jest druk 3D i technologia Additive Manufacturing?

Druk 3D, fachowo nazywany wytwarzaniem przyrostowym (Additive Manufacturing – AM), to proces budowania trójwymiarowych obiektów poprzez dodawanie kolejnych warstw materiału. W połowie trzeciej dekady XXI wieku to już nie tylko technologiczna ciekawostka. To fundament Przemysłu 4.0, który zmienia łańcuchy dostaw i sposób, w jaki tworzymy prototypy. Współczesne drukarki łączą inżynierię materiałową, precyzyjną mechanikę i chemię polimerów. Efekt? Wysoka niezawodność i opłacalność urządzeń dostępnych w 2025 roku. Więcej o standardach AM przeczytasz w definicjach ISO/ASTM.

| Popyt na usługę w liczbach | |

|---|---|

| Fraza „druk 3d” | 9900 wyszukań miesięcznie w wyszukiwarce Google |

| Trend | Stały wzrost zainteresowania w sektorze MŚP |

Rola druku 3D w Przemyśle 4.0 i edukacji

Rola druku 3D w przemyśle i edukacji jest dziś nie do przecenienia. Technologia ta redefiniuje łańcuchy dostaw oraz nasze myślenie o produkcji niskoseryjnej i szybkim prototypowaniu. W Polsce obserwujemy dynamiczny wzrost wykorzystania tych rozwiązań, zwłaszcza w małych i średnich firmach (MŚP), co przekłada się na ich innowacyjność. Z kolei w szkołach, dzięki programowi „Laboratoria Przyszłości”, drukarki 3D trafiły do tysięcy pracowni. Pomagają tam w budowaniu kompetencji technicznych uczniów, przygotowując ich do pracy w nowoczesnej gospodarce.

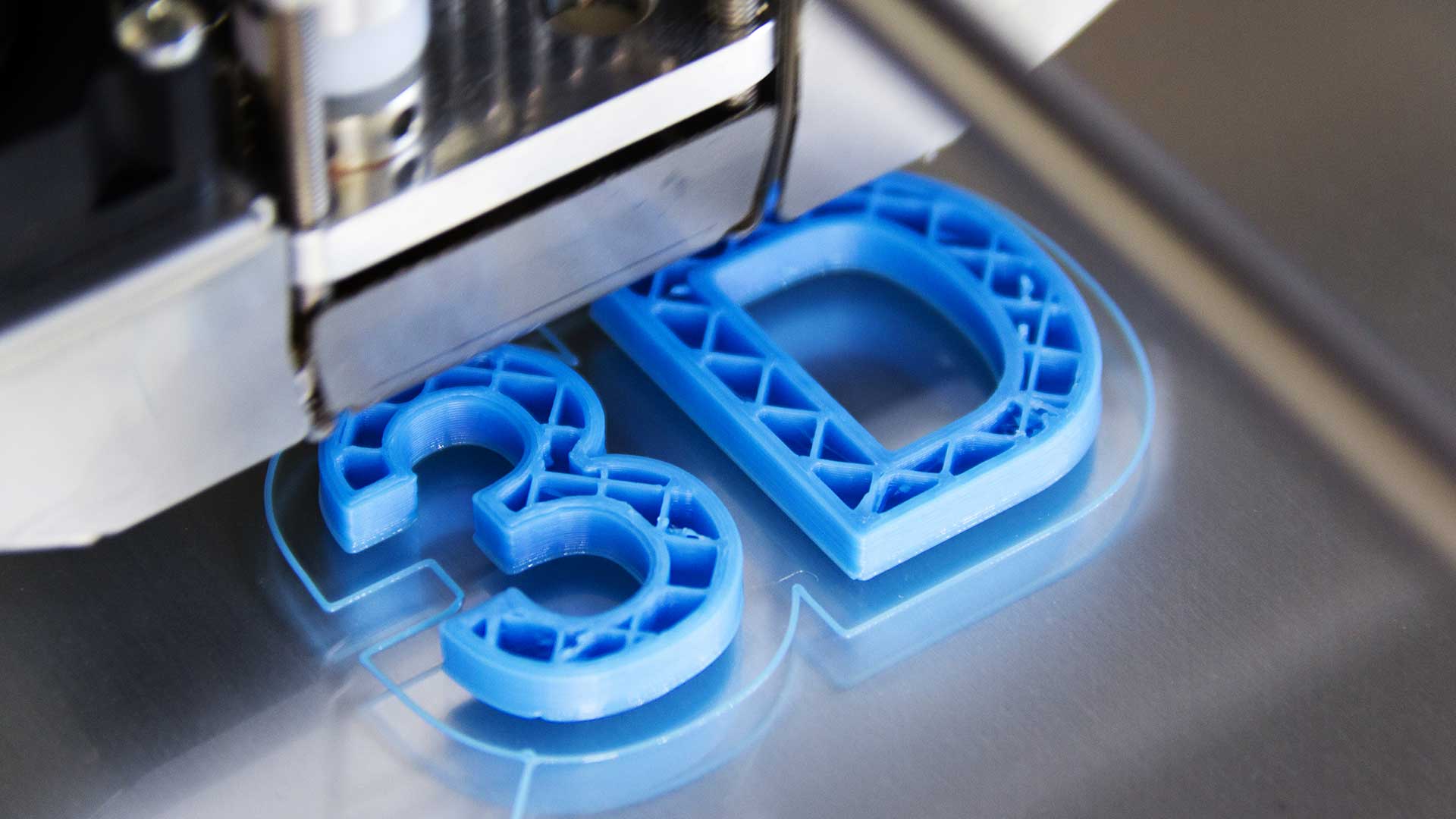

Podstawowa zasada działania: warstwa po warstwie

Zasada działania drukarki 3D jest prosta: urządzenie precyzyjnie nakłada materiał warstwa po warstwie, odwzorowując cyfrowy model, który wcześniej przygotowujesz w programie typu slicer. Choć brzmi to banalnie, mechanizm wymaga precyzyjnego sterowania temperaturą i ruchem. Głowica (hotend) rozgrzewa filament, zmieniając go z ciała stałego w półpłynne tworzywo. Następnie dysza wypycha materiał zgodnie z instrukcjami kodu maszynowego (G-Code). Ostateczna jakość Twojego wydruku zależy głównie od ustawionej wysokości warstwy (standardowo to 0,2 mm).

Rodzaje technologii druku 3D: FDM vs. SLA

Dwie główne technologie druku 3D, czyli FDM (Fused Deposition Modeling) i SLA (Stereolithography), różnią się mechaniką i używanym materiałem. Drukarka FDM topi plastikowy drut (filament) i układa go warstwami. Jest tańsza w obsłudze i świetnie nadaje się do tworzenia wytrzymałych części mechanicznych czy dużych modeli. Z kolei technologia SLA (lub popularna w 2025 roku MSLA) używa światła UV do utwardzania płynnej żywicy. Oferuje znacznie wyższą precyzję i gładkość powierzchni. Sprawdzi się idealnie przy druku szczegółowych figurek, ale pamiętaj o pracy w rękawiczkach i dobrej wentylacji.

| Cecha | Technologia FDM (Filament) | Technologia SLA/MSLA (Żywica) |

|---|---|---|

| Materiał | Plastikowy drut (PLA, PET-G, ABS) | Płynna żywica światłoutwardzalna |

| Precyzja | Dobra (widoczne warstwy) | Bardzo wysoka (gładka powierzchnia) |

| Koszt eksploatacji | Niski | Średni/Wysoki |

| Post-processing | Minimalny (usuwanie podpór) | Wymagany (mycie, utwardzanie UV) |

| Zastosowanie | Części mechaniczne, duże modele, prototypy | Figurki, biżuteria, stomatologia, detale |

Technologia FDM/FFF – najpopularniejsza metoda druku z filamentu

Technologia FDM, znana też jako FFF, to w 2025 roku najpopularniejsza metoda druku 3D. Cenimy ją za wszechstronność i niskie koszty eksploatacji. Proces polega na topieniu termoplastycznego materiału (filamentu), który wytłaczany jest przez gorącą dyszę na stół roboczy. Kluczowym elementem jest tutaj hotend, gdzie materiał zmienia stan skupienia. Składa się on ze strefy zimnej (radiatora), bariery termicznej (heatbreak) i bloku grzejnego z dyszą. Dzięki tej technologii możesz używać wielu materiałów: od biodegradowalnego PLA na start, przez wytrzymały PET-G i odporny na słońce ASA, aż po elastyczne TPU czy kompozyty z włóknem węglowym.

Technologia MSLA (SLA) – precyzyjny druk z żywicy światłoutwardzalnej

Technologia MSLA to nowoczesne rozwinięcie metody SLA. Polega na selektywnym utwardzaniu warstw płynnej żywicy światłem UV, które emituje matryca LED przez maskujący ekran LCD. Pozwala to osiągnąć bezkonkurencyjną precyzję detali. W 2025 roku standardem są ekrany monochromatyczne o rozdzielczości 12K i 14K, dające szczegółowość rzędu 19-24 mikrometrów przy czasie naświetlania zaledwie 1-2 sekundy na warstwę. Pamiętaj jednak, że w przeciwieństwie do filamentu, gotowy model wymaga post-processingu: musisz go umyć (np. w alkoholu) i poddać utwardzaniu (curing) w komorze UV, by nabrał pełnej twardości.

Kluczowe różnice między drukiem z filamentu a żywicy

Kluczowa różnica leży w mechanizmie i zastosowaniu. Drukarki FDM topią plastik, więc są tańsze w obsłudze i idealne do dużych, mocnych modeli. Drukarki żywiczne (SLA) utwardzają płyn światłem, oferując wyższą precyzję. Do domowego warsztatu bezpieczniejszym wyborem będzie FDM. Technologia żywiczna wymaga pracy w rękawiczkach, dobrej wentylacji oraz mycia i naświetlania wydruków. Wybór zależy więc od tego, czy wolisz wytrzymałość i prostotę (FDM), czy nieskazitelną estetykę (żywica).

Budowa i działanie drukarki 3D w technologii FDM

Drukarka FDM opiera się na układzie ekstruzji (hotend), który topi materiał i układa go zgodnie z cyfrowym modelem. Sercem urządzenia jest głowica drukująca, gdzie zachodzi przemiana filamentu w masę półpłynną. Proces ten wymaga precyzyjnej kontroli temperatury w radiatorze i bloku grzejnym. W konstrukcjach z 2025 roku standardem jest system podawania Direct Drive (silnik w głowicy), co daje Ci lepszą kontrolę retrakcji, oraz kinematyka CoreXY, umożliwiająca stabilny druk przy dużych prędkościach. Całością steruje kod G-Code, który zarządza ruchem, temperaturą i poziomowaniem stołu.

Ekstruder Direct Drive a Bowden – jak podawany jest filament?

Różnica polega na umiejscowieniu silnika ekstrudera. W systemie Bowden silnik jest na ramie i pcha materiał przez rurkę, a w Direct Drive znajduje się bezpośrednio w głowicy. Choć Bowden odciąża karetkę, w 2025 roku przewagę zyskały systemy bezpośrednie. Dzięki lekkim silnikom zapewniają precyzyjną kontrolę retrakcji i ułatwiają druk z materiałów elastycznych (TPU). Direct Drive pozwala też lepiej wykorzystać algorytmy kompensacji ciśnienia (Pressure Advance), co poprawia jakość wydruków.

Rola Hotendu: Heatbreak, radiator i dysza w procesie topienia

Rola hotendu jest kluczowa – to tu zachodzi przemiana fazowa materiału. Układ składa się ze współpracujących elementów: radiator (strefa zimna) utrzymuje filament w sztywności przed strefą topnienia, chroniąc głowicę przed zatkaniem. Bariera termiczna (heatbreak) oddziela strefę gorącą od zimnej, zapobiegając „pełzaniu ciepła” (heat creep) w górę. Ostateczny kształt nadaje dysza w bloku grzejnym, której geometria dba o równy przepływ tworzywa.

Kinematyka ruchu: CoreXY, kartezjańska i delta

Kinematyka ruchu to sposób sterowania głowicą i stołem, który definiuje wydajność i jakość druku. W układzie kartezjańskim (np. Prusa MK4) stół porusza się w osi Y. To prosta i łatwa w serwisie konstrukcja, ale ciężki stół ogranicza prędkość. W 2025 roku standardem szybkiego druku jest CoreXY. Stół porusza się tylko w pionie, a lekka głowica pozwala drukować z prędkością do 600 mm/s. Trzecia opcja to Delta – głowica na trzech ramionach porusza się w XYZ. Świetna do wysokich modeli i szybkiego druku, ale trudniejsza w kalibracji.

Stół roboczy (Heatbed) i znaczenie adhezji pierwszej warstwy

Stół roboczy (Heatbed) ma kluczowe zadanie: zapewnić przyczepność pierwszej warstwy. Zapobiega to odklejaniu się modelu pod wpływem skurczu stygnącego plastiku. Jeśli przyczepność będzie za słaba, wydruk odpadnie lub wygnie się na rogach (warping). Złotym standardem są dziś teksturowane płyty PEI. Aby uniknąć problemów, dbaj o czystość – tłuszcz niszczy adhezję, więc mycie stołu wodą z płynem do naczyń działa lepiej niż sam alkohol. Ważna jest też temperatura (dla PLA 55-65°C). Zbyt wysoka sprawi, że dół modelu „rozleje się” (efekt stopy słonia). Nowoczesne drukarki wspierają ten proces systemem Mesh Bed Leveling, który kompensuje krzywizny stołu.

Proces powstawania wydruku 3D krok po kroku

Proces zaczynasz od cyfrowego modelu, który musisz przetworzyć w programie typu Slicer. Tłumaczy on geometrię 3D na język zrozumiały dla drukarki. Fizyczne urządzenie tylko wykonuje ten kod, dlatego poprawny przepływ pracy (workflow) jest tak ważny. Procedura wygląda następująco:

- Import i ustawienia w Slicerze – wgrywasz model do programu (np. OrcaSlicer, Cura) i ustawiasz parametry: wysokość warstwy (rozdzielczość) i wypełnienie (Infill) (wytrzymałość).

- Generowanie podpór – jeśli model ma elementy wiszące w powietrzu, dodajesz struktury wspierające (Supports). W 2025 roku popularne są oszczędne „podpory drzewiaste”.

- Eksport G-Code – program tworzy plik z instrukcjami dla drukarki (temperatura, ruch, poziomowanie).

- Druk i wykończenie – urządzenie nakłada materiał. Pamiętaj: przy żywicy (SLA) musisz jeszcze wykonać mycie i utwardzanie (Curing) w komorze UV.

Projektowanie modelu i rola Slicera w generowaniu G-Code

Projektowanie to dopiero początek. Drukarka potrzebuje cyfrowego kodu, który przygotujesz w Slicerze (np. OrcaSlicer, PrusaSlicer). Program ten tłumaczy model 3D na G-Code, definiując: wysokość warstwy, wypełnienie czy podpory. Nowoczesne slicery oferują zaawansowane funkcje, jak adaptacyjne wypełnienie czy podpory drzewiaste. Wygenerowany plik zawiera instrukcje sterujące temperaturą, poziomowaniem i ruchem głowicy.

Przygotowanie drukarki: poziomowanie stołu i ładowanie materiału

Zacznij od poziomowania stołu – to fundament udanego druku. W 2025 roku większość drukarek ma system Mesh Bed Leveling, który automatycznie mapuje nierówności stołu. Zanim jednak uruchomisz kalibrację, wyczyść powierzchnię alkoholem izopropylowym lub wodą z płynem, by usunąć tłuszcz. Następnie załaduj filament: rozgrzej dyszę (np. do 220°C), by ekstruder mógł wprowadzić i wypchnąć materiał.

Proces drukowania: topienie, ekstruzja i chłodzenie warstw

Drukowanie to sekwencja przemian termicznych. Układ ekstruzji (hotend) topi materiał i wytłacza go przez dyszę, budując model. Kluczowa jest przemiana w bloku grzejnym – filament staje się półpłynny. Aby uniknąć awarii, strefa zimna (radiator) musi być chłodzona wentylatorem, co zapobiega mięknięciu materiału zbyt wcześnie. Rozgrzane tworzywo trafia na stół, gdzie stygnie i ulega skurczowi termicznemu. Tu powstają naprężenia, dlatego odpowiednia temperatura platformy jest tak ważna – zapobiega odklejaniu się warstw.

Post-processing w druku FDM: usuwanie podpór i obróbka

Post-processing w FDM to głównie usuwanie podpór i wygładzanie powierzchni. W 2025 roku ułatwiają to „podpory drzewiaste” (Tree Supports), które łatwo odchodzą i oszczędzają materiał. Wystarczą proste narzędzia: cążki i szpachelka. To znacznie prostsze niż chemia przy żywicy. Jeśli chcesz ukryć warstwy bez szlifowania, wypróbuj materiały PLA-CF (z włóknem węglowym) – dają matowe wykończenie i maskują niedoskonałości.

Materiały do druku 3D – przegląd filamentów

Wybór materiału decyduje o funkcjonalności i trwałości wydruku. Każde tworzywo ma inne właściwości, które musisz dopasować do zastosowania:

- PLA (Polilaktyd) – biodegradowalny, łatwy na start, ale mięknie przy 50–60°C. Popularne są szybkie wersje „High Speed”.

- PET-G – bardziej elastyczny niż PLA, odporny do 70–80°C. Świetny do części mechanicznych i uchwytów.

- ASA – następca ABS, odporny na promieniowanie UV (nie żółknie) i temperatury do 95°C. Wymaga grzanego stołu.

- TPU – guma, z której wydrukujesz uszczelki, opony czy amortyzatory.

- Kompozyty (CF/GF) – wzmocnione włóknem węglowym lub szklanym. Bardzo sztywne, ale ścierają dyszę – używaj dyszy utwardzanej.

PLA i PET-G – podstawowe materiały dla początkujących

PLA i PET-G to fundamenty druku. PLA jest idealny do projektów wizualnych – łatwy w druku, ale mało odporny na ciepło (mięknie przy 50–60°C). PET-G wybierz do zastosowań technicznych – jest elastyczniejszy, odporny chemicznie i wytrzymuje 70–80°C. Oba materiały są tanie – w 2025 roku ceny startują od 49 zł za kilogram.

ASA i TPU – filamenty do zastosowań specjalistycznych i elastycznych

Do zadań specjalnych wybierz ASA lub TPU. ASA (następca ABS) świetnie radzi sobie na zewnątrz – jest odporny na UV i temperatury do 95°C. Pamiętaj jednak o grzanym stole i zamkniętej komorze, by uniknąć pękania. TPU to guma o różnej twardości, idealna na elastyczne elementy jak uszczelki czy opony.

Specyfika działania drukarek żywicznych MSLA

Drukarki MSLA utwardzają całe warstwy żywicy naraz, używając matrycy LED UV i ekranu LCD. W 2025 roku pozwala to na błyskawiczny druk – 1–2 sekundy na warstwę. Dzięki ekranom 12K lub 14K uzyskasz precyzję rzędu 19–24 mikrometrów. Pamiętaj jednak o dwuetapowym post-processingu: myciu z resztek żywicy i finalnym utwardzaniu (curing) w komorze UV, by model nabrał wytrzymałości.

Ekran LCD i źródło światła UV w procesie utwardzania

W drukarkach MSLA kluczowa jest współpraca matrycy LED UV i ekranu LCD. Ekran działa jak maska, odsłaniając tylko te piksele, które mają zostać utwardzone. Światło (zwykle 405 nm) utwardza żywicę. Monochromatyczne wyświetlacze 12K i 14K zapewniają niesamowitą szczegółowość (19–24 mikrometry) i skracają czas naświetlania warstwy do 1–2 sekund.

Bezpieczeństwo pracy z żywicą: LZO (VOCs) i wentylacja

Praca z żywicą wymaga ostrożności. Proces emituje Lotne Związki Organiczne (LZO), które mogą drażnić drogi oddechowe. Zadbaj o dobrą wentylację lub kup drukarkę z filtrem węglowym. Płynna żywica to chemikalia – zawsze pracuj w rękawiczkach (np. nitrylowych) i nie stawiaj drukarki w sypialni czy salonie.

Niezbędny post-processing: mycie i doświetlanie wydruków

Post-processing przy żywicy jest konieczny. Model z drukarki MSLA nie jest gotowy – musisz go obrobić chemicznie. Najpierw mycie (Washing) w alkoholu izopropylowym (IPA) lub wodzie (przy żywicach zmywalnych), by usunąć nieutwardzony materiał. Potem utwardzanie (Curing) w komorze UV, by dokończyć polimeryzację i nadać modelowi twardość.

Przegląd popularnych rozwiązań na rynku

Rynek w 2025 roku dzieli się na segment budżetowy i półprofesjonalny. Na start świetna będzie Bambu Lab A1 (poniżej 2000 zł) z drukiem wielokolorowym, lub tańszy Creality Ender 3 V3 (ok. 1100 zł). Dla wymagających: Bambu Lab X1 Carbon z AI i Lidarem, lub Creality K2 Plus z grzaną komorą. Ciekawą opcją jest też europejska Prusa MK4S, ceniona za łatwość napraw i filozofię Open Source, choć brak zamkniętej obudowy w tej cenie bywa minusem.

Drukarki Bambu Lab (X1 Carbon) i rewolucja prędkości

Bambu Lab X1 Carbon wyznaczyła nowe standardy. Dzięki kinematyce CoreXY osiąga prędkości 600 mm/s. Oferuje też automatyzację z systemem Lidar i AI, która wykrywa błędy druku. Zamknięty ekosystem daje Ci komorę z filtrem węglowym, zapewniając bezpieczeństwo i stabilność dla trudnych materiałów.

Prusa Research (MK4) – niezawodność i otwartość

Prusa MK4 (i MK4S) to wybór dla ceniących niezawodność i filozofię Open Source. Łatwo ją naprawisz i zmodyfikujesz. Choć to klasyczna konstrukcja kartezjańska, oferuje laboratoryjną precyzję i świetne wsparcie. Pamiętaj jednak o braku zamkniętej komory w standardzie, co może być wadą przy druku z zaawansowanych materiałów.

Creality (K2 Plus) – dostępne rozwiązania dla hobbystów

Creality K2 Plus to mocny gracz w segmencie półprofesjonalnym. Oferuje szybką kinematykę CoreXY i duże pole robocze (350 mm). Jej atutem jest aktywne grzanie komory, kluczowe przy materiałach jak ASA czy PC. To dostępna cenowo alternatywa dla Bambu Lab, oferująca duży rozmiar i stabilność termiczną.

Najczęstsze problemy w działaniu drukarki 3D

Główne problemy w druku 3D to: słaba adhezja (odklejanie się wydruku), zatkanie dyszy (Clogging) i przesunięcie warstw. Słaba adhezja powoduje „warping” (odginanie rogów). Zatkanie często wynika z Heat Creep – ciepło topi filament zbyt wysoko w głowicy (częsty błąd przy druku PLA w zamkniętej komorze). Przesunięcie warstw to zwykle wina luźnych pasków. Zrozumienie tych zjawisk ułatwi Ci diagnostykę.

Zjawisko Heat creep i zatykanie dyszy

Heat Creep powoduje zatykanie dyszy. Ciepło z bloku grzejnego „pełza” do radiatora, topiąc filament tam, gdzie powinien być sztywny. Powstaje zator. Często to wina słabego chłodzenia lub drukowania PLA w zamkniętej komorze. Nowe drukarki mają bimetaliczne heatbreaki, by temu zapobiec. Zator możesz usunąć metodą „Cold Pull”.

Problemy z adhezją i odklejanie się wydruku od stołu

Słaba adhezja to zmora drukarzy. Stygnący plastik kurczy się, odrywając model od stołu (warping). Klucze do sukcesu to: czystość (myj stół wodą z płynem, nie tylko IPA), temperatura (dla PLA 55–65°C) i powierzchnia (płyty PEI). W Slicerze możesz dodać Brim, by zwiększyć powierzchnię styku.

Jak zacząć przygodę z drukiem 3D?

Zacznij prosto: wybierz drukarkę FDM (na filament). Jest bezpieczniejsza i tańsza niż żywiczna. Szukaj sprzętu z polem 20x20 cm i automatycznym poziomowaniem. Jeśli nie chcesz kupować urządzenia, znajdź specjalistów od druku 3D w okolicy. Obsługa drukarki przypomina dziś zwykły sprzęt biurowy, zwłaszcza przy gotowych projektach.

Zestaw startowy

Twoja lista zakupów na start:

- Sprzęt: Bambu Lab A1 (automatyczna) lub Creality Ender 3 V3 (tania i szybka).

- Materiał: Filament PLA – najłatwiejszy w druku.

- Oprogramowanie: Darmowy Slicer (np. Cura) na komputerze.

- Akcesoria: Cążki do podpór, szpachelka, alkohol izopropylowy do mycia stołu.

Wybór pierwszej drukarki: FDM czy żywica?

Priorytety decydują. Cenisz łatwość i bezpieczeństwo? Wybierz FDM (filament). To tanie i solidne rozwiązanie do części mechanicznych. Potrzebujesz detali i gładkości (figurki)? Wybierz żywicę (SLA/MSLA). Pamiętaj tylko o obowiązkowym myciu, utwardzaniu, rękawiczkach i wentylacji.

Znajdź specjalistów od druku 3D na Oferteo.pl

Jeśli wolisz zlecić wydruk profesjonalistom, skorzystaj z Oferteo.pl. Znajdziesz tu specjalistów z Twojej okolicy. Wypełnij formularz, porównaj oferty i ceny. To najszybsza droga do realizacji, bez inwestowania w sprzęt. Oszczędzasz czas i masz pewność jakości. Gotowy na wydruk? Zapytaj o wycenę!

Poniżej przedstawiamy ranking 1 121 Specjalistów Od Drukowania 3D najlepszych w 2026 roku w poszczególnych miastach powiatowych:

Realizacja pojedynczego prototypu jest opłacalna, a zlecenia najczęściej dotyczą do 5 sztuk. Nie musisz zamawiać hurtowo, aby druk 3D był opłacalny finansowo.

Najczęściej zadawane pytania o drukowanie 3D

Jak oceniasz ten poradnik?

Dziękujemy za Twoją opinię!Twoja opinia pozwala nam tworzyć lepsze treści

Więcej poradników o drukowaniu 3D

Dzięki usługom druku 3D możesz błyskawicznie zamienić cyfrowy projekt w fizyczny prototyp lub część zamienną, płacąc często nie więcej niż kilkadziesiąt złotych. Popularne technologie, takie jak FDM, SLA czy SLS, dają ogromne możliwości, ale diabeł tkwi w szczegółach. Ostateczny koszt i wytrzymałość elementu zależą od tego, jaki materiał wybierzesz – od taniego plastiku po inżynieryjne żywice – oraz ile czasu zajmie praca maszyny. W tym poradniku przeprowadzimy Cię przez dostępne metody, pokażemy aktualny cennik na 2025 rok i podpowiemy, jak zamówić wydruk, który spełni Twoje oczekiwania.

03.12.2025Druk 3D z metalu to najszybciej rozwijający się segment technologii addytywnych. Jeszcze kilka lat temu był zarezerwowany wyłącznie dla laboratoriów badawczych i dużych koncernów. Dziś znajduje zastosowanie w lotnictwie, motoryzacji, energetyce, medycynie i przemyśle narzędziowym, oferując możliwości, których nie da się osiągnąć tradycyjnymi metodami, takimi jak obróbka metali CNC.

14.01.2026Druk 3D FDM (Fused Deposition Modeling), znany również jako FFF (Fused Filament Fabrication), to najpopularniejsza i najbardziej dostępna technologia druku 3D na świecie. To właśnie od niej większość użytkowników zaczyna swoją przygodę z drukiem 3D – zarówno w domu, jak i w firmach.

14.01.2026Budowa domu z drukarki 3D w Polsce jest możliwa, ale traktowana jako eksperyment budowlany. Koszt stanu surowego jest o ok. 10-20% niższy niż w technologii tradycyjnej, jednak brak norm PN-EN wymaga indywidualnych dopuszczeń (JWB). Sprawdź, jakie firmy realizują druk 3D betonu i ile to naprawdę kosztuje w 2026 roku.

14.01.2026Różnice między FDM, SLA a SLS sprowadzają się do materiału i precyzji: FDM jest tani i świetny do szybkich prototypów, SLA gwarantuje gładkie, jubilerskie detale z żywicy, a proszkowy SLS daje najwyższą wytrzymałość mechaniczną. Wybór zależy więc od tego, czy priorytetem jest dla Ciebie niski budżet, estetyka czy funkcjonalność przemysłowa. Przygotowaliśmy szczegółowe porównanie kosztów i wymogów post-processingu, abyś uniknął błędów inwestycyjnych.

27.12.2025Domy z drukarki 3D przestały być ciekawostką technologiczną, a stały się realną alternatywą w budownictwie. Choć sam wydruk ścian może zająć zaledwie 24–72 godziny, cały proces wciąż wymaga czasu. W 2025 roku koszt takiej inwestycji jest zbliżony do metod tradycyjnych – za stan surowy otwarty zapłacisz średnio 2000–3000 zł/m². Widzimy, że to gorący temat – frazy związane z usługami druku 3D są wyszukiwane w Google prawie 6000 razy miesięcznie, a samo hasło „dom z drukarki 3d” notuje 400 zapytań.

19.12.2025