Rodzaje drukarek 3D: FDM, SLA/MSLA, SLS/MJF i Metal. Którą wybrać?

Wybór drukarki 3D to inwestycja, którą warto dobrze przemyśleć. W 2025 roku technologie przyrostowe rozwinęły się błyskawicznie. Przygotowaliśmy dla Ciebie konkretny przewodnik po czterech głównych rozwiązaniach: FDM (dostępny już od ok. 900 zł), SLA/MSLA (o wysokiej precyzji), SLS (oferującym wytrzymałość PA12) oraz Metal AM. Porównujemy mechanikę, materiały, koszty i zastosowania, aby ułatwić Ci podjęcie trafnej decyzji.

Z poradnika dowiesz się

Ile to kosztuje? Z analizy realnych zleceń wynika, że cena wydruku waha się od 10–15 zł (za drobne części zamienne) do 2000 zł (za zaawansowane prototypy inżynieryjne). To dowód na to, że technologia ta jest dziś dostępna na każdą kieszeń.

Czym jest druk 3D i jaką rolę odgrywa w Przemyśle 4.0?

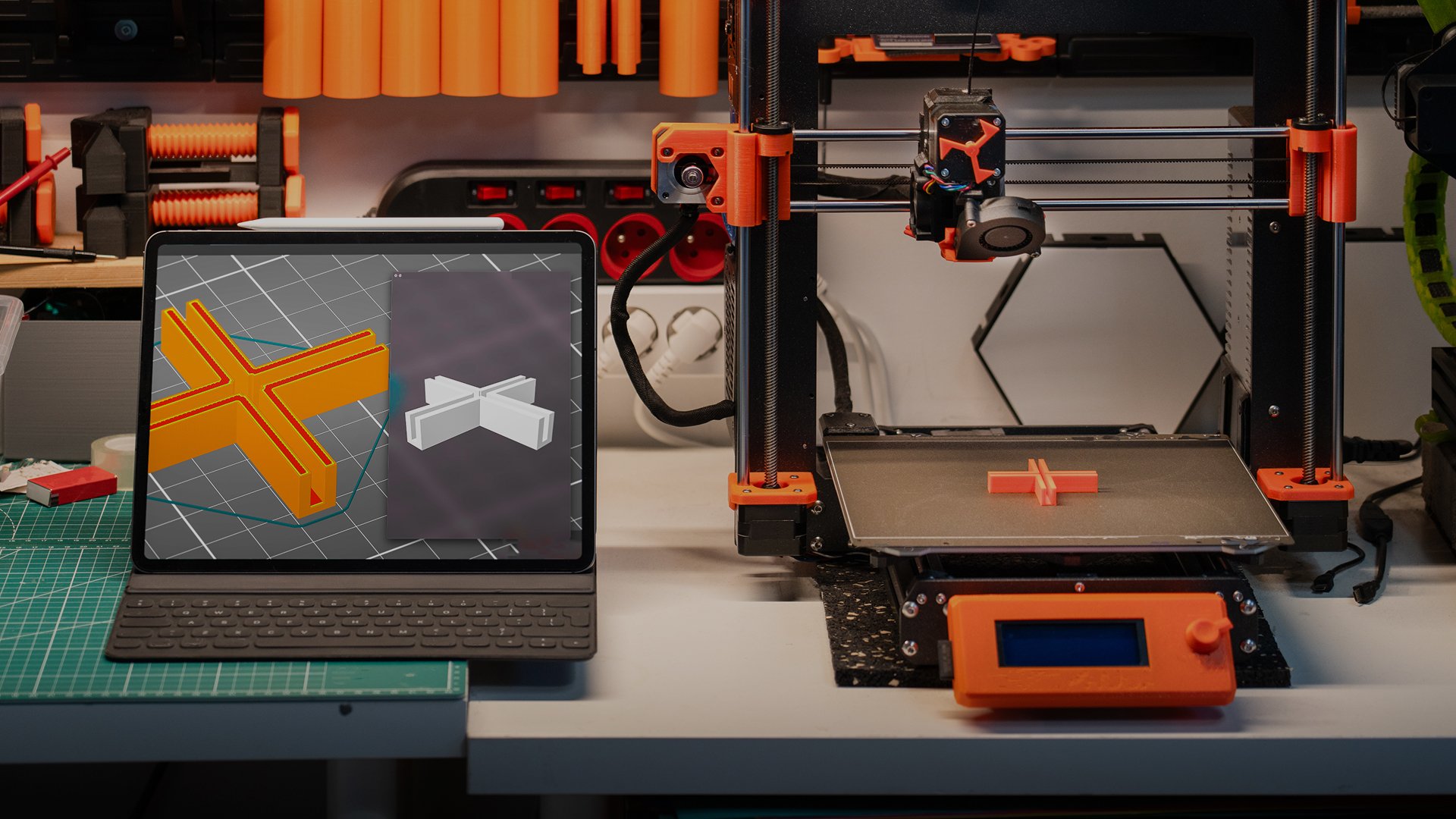

Druk 3D – fachowo nazywany wytwarzaniem przyrostowym – to proces, w którym tworzymy trójwymiarowe, fizyczne obiekty bezpośrednio z modelu cyfrowego. Materiał nakładamy warstwa po warstwie, aż powstanie gotowa część.

Ta technologia przestała być ciekawostką dla hobbystów. Stała się kluczowym elementem łańcucha dostaw i nowoczesnej produkcji. Dzięki integracji z systemami cyfrowymi, zyskujesz pełną automatyzację procesów oraz uniezależnienie od zewnętrznych dostawców. To fundament elastycznej produkcji w inteligentnych fabrykach. Druk 3D zaciera granice między światem wirtualnym a fizycznym, co pozwala Ci szybko reagować na potrzeby rynku i tworzyć skomplikowane geometrie, których nie uzyskasz tradycyjnymi metodami.

Rola technologii przyrostowych w nowoczesnej produkcji

Technologie przyrostowe grają dziś pierwsze skrzypce w nowoczesnej produkcji. Wdrażając je, możesz w pełni zautomatyzować procesy i uniezależnić się od zewnętrznych dostawców części zamiennych. To podstawa stabilności w erze Przemysłu 4.0.

Dzięki drukowi 3D błyskawicznie odpowiadasz na potrzeby rynku. Możesz tworzyć krótkie serie produktów o skomplikowanej geometrii bez inwestowania w drogie formy wtryskowe. To technologia, która realnie zwiększa elastyczność Twojego biznesu i pozwala optymalizować koszty, przy jednoczesnym utrzymaniu najwyższej jakości.

Własność intelektualna a rozwój druku 3D

Dynamiczny rozwój druku 3D wymusił istotne zmiany w przepisach. Kluczową nowością jest objęcie ochroną „cyfrowego odwzorowania” produktu. Oznacza to, że pliki projektowe (np. STL czy 3MF) są prawnie traktowane na równi z fizycznymi przedmiotami.

Musisz mieć świadomość, że udostępnianie takich plików bez licencji stanowi naruszenie prawa. Właśnie dlatego profesjonalni usługodawcy druku 3D mają obowiązek weryfikacji praw autorskich przed realizacją zlecenia.

Ważna zmiana 2025: Nowa dyrektywa UE (Dyrektywa UE 2024/2823) wprowadza tzw. Klauzulę napraw. Legalne staje się drukowanie części zamiennych (nawet tych chronionych wzorem przemysłowym), jeśli celem jest przywrócenie pierwotnego wyglądu produktu (naprawa). To otwiera ogromny rynek dla usługodawców druku 3D i pozwala Ci legalnie dorabiać uszkodzone elementy.

FDM/FFF – kiedy wybrać najpopularniejszą metodę druku z termoplastów?

Technologia osadzania topionego materiału (ang. Fused Deposition Modeling – FDM) to najpowszechniejsza metoda druku 3D. Na rynku konsumenckim często spotkasz też nazwę Fused Filament Fabrication (FFF). W praktyce, choć FDM to znak towarowy firmy Stratasys, obie nazwy oznaczają ten sam proces. Ceni się go za niską barierę wejścia i wszechstronność. To obecny standard w klasie prosumenckiej. Potwierdzają to dane – fraza „drukowanie 3D” jest wyszukiwana średnio 2900 razy miesięcznie, z czego większość dotyczy właśnie technologii FDM ze względu na najlepszy stosunek ceny do jakości dla pojedynczych sztuk.

Jeśli szukasz drukarni 3D, sprawdź naszą listę usługodawców →

Poniżej przedstawiamy ranking 1 067 Specjalistów Od Drukowania 3D najlepszych w 2026 roku w poszczególnych miastach powiatowych:

Zasada działania: ekstruzja filamentów (Direct Drive vs. Bowden)

Jak to działa? Termoplastyczny materiał, czyli filament, podajemy do głowicy. Tam, w bloku grzejnym, następuje jego uplastycznienie. Następnie precyzyjnie wyciskamy go przez dyszę na stół roboczy, warstwa po warstwie.

Kluczowy wpływ na jakość druku ma rodzaj ekstrudera (układu podającego):

- Direct Drive: Silnik znajduje się bezpośrednio nad głowicą. Zapewnia to precyzyjną retrakcję (cofanie materiału), co jest kluczowe dla materiałów elastycznych (TPU).

- Bowden: Silnik umieszczony jest na ramie urządzenia. Odciąża to głowicę, co pozwala na szybszy druk dzięki mniejszej masie elementu ruchomego.

CoreXY czy Bedslinger – jaka kinematyka jest najlepsza?

Sposób poruszania się osi, czyli kinematyka, definiuje szybkość i przeznaczenie maszyny, którą kupujesz:

- Układ Kartezjański (tzw. Bedslinger): To klasyczna konstrukcja, gdzie stół porusza się w osi Y. Jest prosta w budowie i serwisowaniu. Nowoczesne modele, dzięki algorytmom Input Shaping (kompensacja drgań), osiągają tu imponujące prędkości rzędu 500 mm/s.

- CoreXY: Tutaj stół porusza się tylko w pionie (oś Z). Głowica, napędzana układem pasów, porusza się w płaszczyźnie XY. Gwarantuje to wyższą stabilność i pozwala na znacznie szybszy druk z ekstremalnymi przyspieszeniami (do 20 000 mm/s²). To obecny standard w klasie prosumenckiej i półprzemysłowej.

- Delta: Charakteryzuje się cylindrycznym polem roboczym. Jest niezwykle szybka w osi Z i idealna do wysokich obiektów, choć musisz liczyć się z trudniejszą kalibracją.

Rola dyszy w druku: jak dobrać ją do filamentu?

Świadomy dobór dyszy pozwoli Ci zoptymalizować czas i wytrzymałość wydruku:

- Średnica: Standard to 0.4 mm. Dysze 0.6 mm i 0.8 mm drastycznie skracają czas i zwiększają wytrzymałość części (szersza ścieżka), ale kosztem większej widoczności warstw. Z kolei dysze 0.25 mm służą do druku ultra-precyzyjnych detali.

- Materiał: Standardowe dysze mosiężne świetnie przewodzą ciepło, ale do materiałów ściernych (np. z włóknem węglowym) musisz używać dysz ze stali hartowanej. Inaczej szybko ulegną zniszczeniu.

Kluczowe materiały: PLA, PET-G, TPU

Dobór odpowiedniego filamentu to klucz do sukcesu. W 2025 roku rynek oferuje zaawansowane mieszanki polimerowe, ale wciąż pracuje się głównie na „wielkiej trójce”: PLA, PET-G oraz TPU. Każdy z nich odpowiada na inne potrzeby inżynieryjne i budżetowe:

- PLA (Polilaktyd): Materiał pierwszego wyboru – biodegradowalny, sztywny i najłatwiejszy w druku. Sprawdzi się w prototypach wizualnych i modelach architektonicznych, ale pamiętaj o jego niskiej odporności na temperaturę (mięknie już przy ok. 55°C).

- PET-G: Doskonały kompromis między łatwością druku a wytrzymałością. Ma wysoką udarność (odporność na pękanie) i odporność chemiczną, co czyni go standardem przy produkcji funkcjonalnych uchwytów i obudów elektroniki.

- TPU: Jeśli Twój projekt wymaga elastyczności, sięgnij po ten materiał. To guma (elastomer) odporna na ścieranie i oleje. Jest niezbędna do tworzenia uszczelek, opon czy elementów tłumiących drgania, choć wymaga precyzyjnego układu ekstruzji (najlepiej Direct Drive).

PLA, PET-G czy ABS – jakiego materiału użyć?

PLA jest biodegradowalny, bezpieczny (brak szkodliwych oparów) i łatwiejszy dla początkujących. ABS jest wytrzymalszy i odporny na temperaturę, ale trudniejszy w druku (skurcz materiału) i wymaga wentylowanego pomieszczenia.

| Materiał | Kluczowe właściwości | Zastosowanie | Średnia cena (PLN/kg) |

|---|---|---|---|

| PLA | Sztywny, biodegradowalny, łatwy w druku | Prototypy wizualne, modele, edukacja | 50 – 90 PLN |

| PET-G | Wysoka udarność, odporność chemiczna | Obudowy, uchwyty, elementy funkcjonalne | 30 – 60 PLN (Systemy Refill od 25 PLN) |

| TPU | Elastyczny, odporny na ścieranie i oleje | Uszczelki, opony, tłumiki drgań | 100 – 180 PLN |

| ABS | Wyższa odporność na temp., wymaga komory, duży skurcz | Części techniczne, obudowy narażone na ciepło | 60 – 120 PLN |

Nowoczesne funkcje: Input Shaping w Bambu Lab i Prusa Research

W nowoczesnych drukarkach 3D, takich jak urządzenia od Bambu Lab czy Prusa Research, kluczową rolę w zwiększaniu szybkości i jakości wydruków odgrywa technologia Input Shaping (kompensacja drgań). To zaawansowany algorytm, który aktywnie przeciwdziała wibracjom mechanicznym powstającym podczas gwałtownych ruchów głowicy.

Dzięki Input Shaping zyskujesz wymierne korzyści w codziennej pracy:

- Eliminacja „Ghostingu”: Technologia ta skutecznie usuwa tzw. echa (powtórzone kontury) na ściankach modelu, które często pojawiały się przy wyższych prędkościach druku.

- Drastyczne przyspieszenie: Możesz drukować znacznie szybciej (nawet do 500 mm/s w przypadku Bambu Lab), nie tracąc na precyzji wymiarowej ani jakości powierzchni.

- Automatyczna kalibracja: Wiodące modele (jak Bambu Lab X1C czy Prusa MK4) wykorzystują wbudowane akcelerometry do mierzenia częstotliwości rezonansowych drukarki, automatycznie dostosowując parametry przed każdym wydrukiem.

To sprawia, że nawet klasyczne konstrukcje kartezjańskie („bedslinger”) mogą konkurować prędkością z bardziej zaawansowaną kinematyką, oferując Ci profesjonalną jakość w znacznie krótszym czasie.

Przemysłowe zastosowania FDM – weryfikacja dostawców

W przemyśle FDM to już nie tylko narzędzie do szybkiego prototypowania, ale też sposób na produkcję funkcjonalnych części końcowych oraz oprzyrządowania. Jednak polski rynek producentów drukarek przemysłowych przechodzi w 2025 roku dynamiczną restrukturyzację. Wiele znanych marek zmaga się z wyzwaniami finansowymi.

Rekomendacja: Przed zakupem drogiego sprzętu przemysłowego (koszt rzędu kilkudziesięciu tysięcy PLN), koniecznie zweryfikuj aktualną kondycję finansową producenta i dostępność serwisu, gdyż rynek ten jest obecnie niestabilny. Bezpiecznym wyjściem jest często oparcie produkcji o sprawdzone, globalne marki lub zlecenie druku zweryfikowanym wykonawcom na Oferteo.

Jeśli inwestujesz w przemysłowe systemy FDM, zyskujesz dostęp do grzanych komór roboczych (eliminują naprężenia w dużych modelach z ABS czy Nylonu) oraz wsparcia serwisowego SLA, co gwarantuje ciągłość Twojej produkcji – pod warunkiem wyboru stabilnego partnera.

Vat Polymerization (SLA/MSLA) – precyzyjny druk z żywic światłoutwardzalnych

Dla zastosowań, które wymagają perfekcyjnej gładkości powierzchni i precyzji sięgającej mikrometrów, technologia polimeryzacji w kadzi (Vat Polymerization) jest bezkonkurencyjna. Tam, gdzie FDM sprawdza się w częściach konstrukcyjnych, metody żywiczne – takie jak SLA (Stereolitografia) czy MSLA (Masked SLA) – są niezastąpione w jubilerstwie, stomatologii i modelarstwie precyzyjnym.

Proces polega na selektywnym utwardzaniu płynnej żywicy światłoutwardzalnej, warstwa po warstwie. Rynek w 2025 roku zdominowała technologia MSLA, która wykorzystuje matryce LCD do naświetlania całej warstwy jednocześnie. To rozwiązanie znacznie przyspiesza produkcję. Dzięki ekranom o rozdzielczościach 12K i 14K, nowoczesne drukarki żywiczne oferują wielkość piksela na poziomie zaledwie 19–25 mikrometrów. Pozwala to odwzorować detale niewidoczne gołym okiem. Pamiętaj jednak, że praca z żywicą wymaga odpowiedniego przygotowania stanowiska (wentylacja) oraz przeprowadzenia post-processingu (obróbki końcowej – mycie i naświetlanie UV).

SLA czy MSLA – którą technologię wybrać?

Choć obie technologie wykorzystują światło do utwardzania żywicy, to kluczowa różnica tkwi w sposobie naświetlania warstwy. Ta różnica bezpośrednio wpływa na szybkość i precyzję Twojej pracy:

- W klasycznej technologii SLA (Stereolithography), wiązka lasera precyzyjnie „rysuje” kształt modelu punkt po punkcie. Gwarantuje to idealnie gładkie powierzchnie, ale proces jest wolniejszy.

- Technologia MSLA (Masked SLA), która zdominowała rynek, wykorzystuje matrycę LED UV i ekran LCD działający jak maska. Dzięki temu naświetlasz całą warstwę jednocześnie, co drastycznie skraca czas produkcji – w tej metodzie czas druku zależy tylko od wysokości modelu, a nie od liczby detali.

Warto wiedzieć, że w 2025 roku standardem staje się technologia MSLA/LFD (naświetlanie całej warstwy ekranem), zastosowana m.in. w nowym Formlabs Form 4. Oferuje ona prędkość druku niezależną od ilości modeli (do 100 mm/h w osi Z) przy pikselu 50 µm z zaawansowanym wygładzaniem krawędzi.

Zastosowanie żywic w jubilerstwie, stomatologii i modelarstwie

W 2025 roku „żywica” to już nie ogólne pojęcie. Rynek oferuje nam wysoce wyspecjalizowaną chemię, którą dobieramy ściśle pod konkretną aplikację. Liderzy wyznaczają tutaj standardy jakości, oferując ekosystemy materiałowe, które gwarantują powtarzalność niezbędną w zastosowaniach profesjonalnych:

- Stomatologia i Medycyna: Stosuje się materiały biokompatybilne (klasy I i IIa) do precyzyjnego druku szablonów chirurgicznych, szyn relaksacyjnych, koron tymczasowych, a nawet protez.

- Jubilerstwo: Kluczowe są tu żywice odlewnicze (Castable). Dzięki zawartości wosku wypalają się one bezresztkowo w piecu, służąc jako perfekcyjne „matki” do tworzenia finalnych wyrobów ze złota i srebra.

- Modelarstwo i Inżynieria: Do figurek używa się tanich żywic standardowych. Jednak w prototypowaniu funkcjonalnym dominują żywice inżynierskie (Tough, High Temp), które symulują właściwości ABS czy polipropylenu.

Post-processing w technologiach żywicznych: mycie i utwardzanie (BHP)

Jeśli zdecydujesz się na technologię żywiczną, musisz pamiętać, że proces produkcji nie kończy się w momencie zatrzymania urządzenia. Każdy wydruk jest pokryty warstwą nieutwardzonej, toksycznej żywicy. To wymusza przeprowadzenie precyzyjnej obróbki końcowej, składającej się z dwóch kluczowych etapów:

- Mycie (Washing): Pierwszym krokiem jest dokładne oczyszczenie modelu z resztek płynnego materiału. Robi się to za pomocą alkoholu izopropylowego (IPA) lub specjalistycznych detergentów.

- Utwardzanie (Curing): Oczyszczony model jest wciąż miękki („zielony”). Aby uzyskał pełne właściwości mechaniczne i termiczne, musi zostać poddany naświetlaniu światłem UV – często w podwyższonej temperaturze.

Powder Bed Fusion (SLS/MJF) – wytrzymałe wydruki z proszków

Jeśli Twój projekt zakłada produkcję seryjną rzędu 500–5000 sztuk i szukasz alternatywy dla drogich form wtryskowych, technologie oparte na spiekaniu proszków (Powder Bed Fusion) są rozwiązaniem, które warto rozważyć.

W 2025 roku metody te, reprezentowane głównie przez SLS (Selective Laser Sintering) oraz MJF (Multi Jet Fusion), stanowią standard w produkcji wytrzymałych części końcowych. Oferują właściwości mechaniczne zbliżone do tradycyjnych tworzyw.

Największą przewagą jest całkowity brak konieczności stosowania struktur podporowych. Budowany model jest przez cały czas zawieszony w niespieczonym proszku, który naturalnie go podtrzymuje. Otwiera to przed Tobą nieograniczoną geometrię i możliwość Nestingu 3D [gęstego upakowania elementów] – a to drastycznie zwiększa przepustowość i obniża koszt jednostkowy.

Spiekanie proszków poliamidowych (PA12) bez podpór – znaczenie dla geometrii

W technologiach proszkowych (SLS/MJF) niespieczony proszek poliamidowy (PA12) jest naturalnym podparciem dla modelu. To całkowicie eliminuje konieczność stosowania struktur wsporczych, co jest fundamentalną różnicą względem FDM czy SLA. Otwiera to przed Tobą nowe możliwości produkcyjne:

- Nesting 3D (Upakowanie przestrzenne): Możesz gęsto upakować setki elementów w całej objętości komory drukarki. W ten sposób drastycznie zwiększasz wydajność i obniżasz koszt jednostkowy.

- Nieograniczona geometria: Brak podpór pozwala Ci drukować kształty niemożliwe do uzyskania innymi metodami, takie jak skomplikowane kanały wewnętrzne, struktury kratownicowe czy nawet gotowe, zmontowane mechanizmy ruchome.

Sam materiał PA12 (Poliamid 12) jest ceniony w przemyśle za wysoką wytrzymałość mechaniczną, elastyczność oraz odporność chemiczną. Pamiętaj jednak, że po wyjęciu z komory elementy są pokryte luźnym proszkiem i wymagają oczyszczenia (piaskowania) w dedykowanej stacji.

Drukarki SLS typu desktop (Sinterit) a systemy przemysłowe – wybór skali

Wybór między systemem desktopowym a przemysłowym zależy od skali Twojej produkcji i budżetu. Polska firma Sinterit jest globalnym liderem, który zdemokratyzował tę technologię. Oferują kompaktowe drukarki SLS (seria Lisa) przy inwestycji rzędu 30 000–50 000 PLN. To rozwiązanie pozwala Ci na wytwarzanie zaawansowanych prototypów i krótkich serii bezpośrednio w biurze.

Z kolei systemy przemysłowe (jak MJF od HP czy duże maszyny SLS) są dedykowane do masowej produkcji usługowej. Oferują wyższą przepustowość i szybkość, ale musisz liczyć się ze znacznie większym kapitałem i specjalistyczną infrastrukturą.

Druk 3D z metalu (DMLS/SLM) – rozwiązania dla przemysłu ciężkiego i lotnictwa

Druk 3D z metalu (Metal AM) to w 2025 roku najszybciej rosnący wartościowo sektor technologii przyrostowych. Jeśli Twoja firma potrzebuje części o wytrzymałości przewyższającej tradycyjne odlewy, technologie DMLS (Direct Metal Laser Sintering) oraz SLM (Selective Laser Melting) są dla Ciebie. Proces ten wykorzystuje laser o dużej mocy do topienia proszku metalowego w atmosferze gazu obojętnego. W ten sposób uzyskujesz elementy o gęstości przekraczającej 99,5%.

Dzięki tej technologii możesz wytwarzać geometrie niemożliwe do uzyskania metodami ubytkowymi (CNC). Do dyspozycji masz zaawansowane materiały, takie jak tytan, Inconel, stal nierdzewna 316L czy aluminium.

Alternatywą dla topienia laserowego jest tańsza i szybsza metoda Binder Jetting, która polega na sklejaniu proszku lepiszczem. Musisz jednak pamiętać, że wymaga ona późniejszego spiekania w piecu i uwzględnienia dużego skurczu materiałowego (około 20%) na etapie projektowania.

Binder Jetting ma przed sobą świetlaną przyszłość, ale nie możemy zapominać o kosztach infrastruktury. Wdrożenie druku metalowego we własnym zakresie to inwestycja rzędu milionów złotych – kupujemy nie tylko samą drukarkę (koszt od 500 000 PLN), ale przede wszystkim stacje przesiewania wybuchowych proszków i piece do obróbki cieplnej. W polskich warunkach najczęściej zlecamy takie usługi wyspecjalizowanym centrom kompetencji.

Jak dobrać technologię druku 3D do konkretnego zastosowania?

Wybór odpowiedniej drukarki 3D zależy przede wszystkim od specyfiki Twoich projektów oraz budżetu. Żeby podjąć trafną decyzję, musisz określić, co jest dla Ciebie priorytetem: niska cena startowa, niezawodność w ciągłej pracy, czy może mikrometryczna precyzja. Poniżej znajdziesz porównanie kluczowych parametrów.

Porównanie kosztów i wytrzymałości: FDM vs. SLA vs. SLS

| Technologia | Główna Zaleta | Wytrzymałość Mechaniczna | Bariera wejścia (Sprzęt) | Koszt jednostkowy |

|---|---|---|---|---|

| FDM/FFF | Niska cena, duża gama materiałów | Dobra (zależna od materiału/dyszy) | Najniższa (od 900–1500 PLN) | Niski (najtańszy jednostkowo) |

| SLA/MSLA | Mikrometryczna precyzja, gładkość | Średnia/Niska (standardowe żywice są kruche) | Średnia (od 2500–5000 PLN) | Średnia/Wysoka (droższe żywice) |

| SLS/MJF | Najwyższa wytrzymałość (PA12), izotropia | Najwyższa (idealna do części końcowych) | Wysoka (od 30 000–50 000 PLN) | Najniższa przy dużej serii (Nesting 3D) |

| Metal AM / DMLS | Gotowe części metalowe | Ekstremalna (metal) | Wysoka (>500k PLN + infrastruktura) | Wysoki |

- 35% - Części zamienne i naprawcze: Tu króluje technologia FDM i materiały PET-G lub ABS.

- 40% - Prototypy i modele testowe: Najczęściej wybierany jest tani materiał PLA.

- 25% - Obudowy i elementy precyzyjne: Klienci pytają o żywice (SLA) dla gładkości lub SLS dla wytrzymałości.

Chcesz szybko oszacować koszt druku? Nie trać czasu na ręczne liczenie. Zapytaj wykonawców w swoim mieście – porównaj oferty i wybierz najlepszą dla siebie.

Pułapka Brakującego Projektu: Zdjęcie to za mało

Częstym problemem, z którym spotykają się nasi wykonawcy, jest brak pliku produkcyjnego. Pamiętaj: samo zdjęcie uszkodzonej części nie wystarczy, aby uruchomić druk. Jeśli nie posiadasz projektu CAD (pliku .STL lub .STEP), koniecznie zaznacz w formularzu Oferteo opcję „Nie mam projektu – oczekuję, że Wykonawca go przygotuje”. Wtedy zgłoszą się do Ciebie specjaliści oferujący usługę Inżynierii Odwrotnej (skanowania 3D i modelowania), co pozwoli odtworzyć Twój element od zera.

- Oczekiwane warunki pracy (jakie warunki ma przetrwać obiekt: temperatura, naprężenia).

- Dokładne wymiary (długość, szerokość, wysokość).

- Status projektu 3D (posiadasz gotowy plik, szkic, czy potrzebny jest projekt od podstaw).

W mojej 7-letniej praktyce najczęściej spotykany błąd to wybór SLS do produkcji prototypów wizualnych. Nie warto przepłacać za wytrzymałość, której nie potrzebujesz. Do szybkich i tanich prototypów bierz FDM (PLA) – resztę zleć profesjonalistom, gdy masz już gotowy finalny projekt.

Krótkie podsumowanie decyzyjne:

- Wybierz FDM/FFF, jeśli potrzebujesz tanich prototypów i prostych części funkcjonalnych.

- Wybierz SLA/MSLA, jeśli liczy się idealna gładkość i najmniejsze detale (np. dla jubilerstwa czy modeli architektonicznych).

- Wybierz SLS/MJF, jeśli celem jest produkcja wytrzymałych, seryjnych części końcowych o najlepszych właściwościach mechanicznych.

Na naszej platformie możesz zlecić: prototyp wizualny (materiał PLA), część zamienną lub naprawczą (materiał PET-G), a nawet usługę z wykonaniem projektu od podstaw (opcja: Nie mam projektu, oczekuję, że Wykonawca go przygotuje).

- W jakich warunkach będzie pracować część? (np. wysoka temperatura, kontakt z chemią, słońce/UV).

- Czy masz plik produkcyjny (.STL, .STEP)? Jeśli nie, przygotuj się na usługę modelowania.

- Jaka jest wymagana precyzja? Czy element musi pasować do innych części maszyny?

Gotowy na finalizację projektu? Znajdź dostawcę usług druku 3D w Twojej okolicy.

Druk 3D w edukacji: Finansowanie z KPO (Pracownie STEM i AI)

Program zakupowy „Laboratoria Przyszłości” zakończył się, ale szkoły wciąż muszą wykazywać wykorzystanie sprzętu. Nowe środki w 2025 roku pochodzą z Krajowego Planu Odbudowy i skupiają się na pracowniach STEM. To kluczowa inicjatywa, która zrewolucjonizowała edukację techniczną w Polsce. W roku szkolnym 2024/2025 szkoły aktywnie wykorzystują ten sprzęt, co ma dwojakie znaczenie: z jednej strony buduje kompetencje przyszłych inżynierów, a z drugiej – utrzymuje istotny popyt na filamenty i usługi szkoleniowe na rynku krajowym. W kontekście rosnącego zapotrzebowania na Inżynierię Wsteczną (Reverse Engineering), rola druku 3D w edukacji jest nie do przecenienia.

Najczęściej zadawane pytania o rodzaje drukarek 3D

Podsumowanie: Od prototypu do masowej produkcji – wybór technologii

Druk 3D to inwestycja w elastyczność i automatyzację. Pamiętaj o kluczowych wnioskach:

- Wybór technologii: Zawsze dostosuj go do wymaganego budżetu, wytrzymałości (izotropia) i gładkości powierzchni (FDM/SLA/SLS).

- BHP i post-processing: Praca z żywicą i proszkami wymaga bezwzględnego stosowania rękawic i wentylacji.

- Unikalne dane: Popyt na naszej platformie jest realny, co widać po ww. wynikach.

Pamiętaj, że Oferteo oferuje specjalistów z pokrewnych dziedzin, którzy ułatwią Ci proces – od Projektowania CAD/CAM/CAE po sam Druk 3D.

Nie musisz znać się na materiałach. Jak wynika z naszych analiz, wielu klientów nie wie, czy wybrać PLA czy PET-G. Wystarczy, że w formularzu zaznaczysz opcję „Nie wiem, proszę o poradę”. Nasz algorytm i doświadczeni wykonawcy sami dobiorą technologię.

Gotowy na rozpoczęcie druku 3D? Niezależnie od tego, czy potrzebujesz prostej części, czy seryjnej produkcji w technologii SLS, znajdź wykonawcę lub dostawcę sprzętu w Twojej okolicy i otrzymaj bezpłatne propozycje.

Jak oceniasz ten poradnik?

Dziękujemy za Twoją opinię!Twoja opinia pozwala nam tworzyć lepsze treści

Więcej poradników o drukowaniu 3D

Profesjonalny druk 3D to już nie tylko szybkie prototypy. Dziś to kompleksowe wytwarzanie części – plastikowych i metalowych – w technologiach takich jak FDM, SLA czy SLS. Zlecenie wydruku pozwala błyskawicznie sprawdzić projekt w praktyce i uruchomić krótką serię produkcyjną, zanim w ogóle pomyślisz o drogich formach wtryskowych. Sprawdź, ile zapłacisz za wydruk, jak dobrać technologię idealną do Twojego projektu i gdzie szukać sprawdzonych wykonawców.

27.12.2025Druk 3D FDM (Fused Deposition Modeling), znany również jako FFF (Fused Filament Fabrication), to najpopularniejsza i najbardziej dostępna technologia druku 3D na świecie. To właśnie od niej większość użytkowników zaczyna swoją przygodę z drukiem 3D – zarówno w domu, jak i w firmach.

14.01.2026Program do druku 3D to nie tylko slicer. Aby przejść od pomysłu do gotowego przedmiotu, potrzebujesz zestawu narzędzi: od CAD do modelowania, po oprogramowanie zarządzające drukarką. Najpopularniejsze darmowe slicery w 2026 roku to Cura i PrusaSlicer. Sprawdź, jak dobrać soft do swoich umiejętności i gdzie szukać wsparcia, jeśli zlecasz druk 3D profesjonalistom.

14.01.2026Druk 3D w budownictwie (3D Construction Printing) to technologia addytywna polegająca na wznoszeniu obiektów warstwa po warstwie przy użyciu zautomatyzowanych dysz nakładających mieszankę betonową. Pozwala ona na znacznie szybszą realizację inwestycji, redukcję kosztów robocizny oraz tworzenie skomplikowanych kształtów niemożliwych do uzyskania tradycyjnymi metodami. W tym artykule omawiamy najważniejsze trendy i innowacje, które kształtują przyszłość tej branży w 2026 roku.

14.01.2026Przygotowanie modelu do druku 3D to proces konwersji bryły 3D (STL/OBJ) na instrukcje dla drukarki (G-code) przy użyciu oprogramowania typu slicer, obejmujący naprawę siatki, orientację na stole i dobór parametrów druku.

14.01.2026Domy z drukarki 3D przestały być ciekawostką technologiczną, a stały się realną alternatywą w budownictwie. Choć sam wydruk ścian może zająć zaledwie 24–72 godziny, cały proces wciąż wymaga czasu. W 2025 roku koszt takiej inwestycji jest zbliżony do metod tradycyjnych – za stan surowy otwarty zapłacisz średnio 2000–3000 zł/m². Widzimy, że to gorący temat – frazy związane z usługami druku 3D są wyszukiwane w Google prawie 6000 razy miesięcznie, a samo hasło „dom z drukarki 3d” notuje 400 zapytań.

19.12.2025